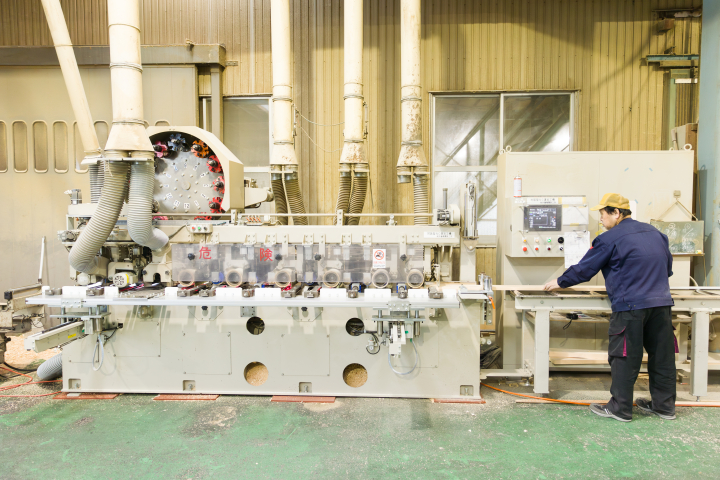

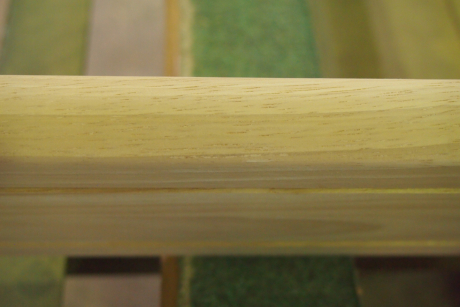

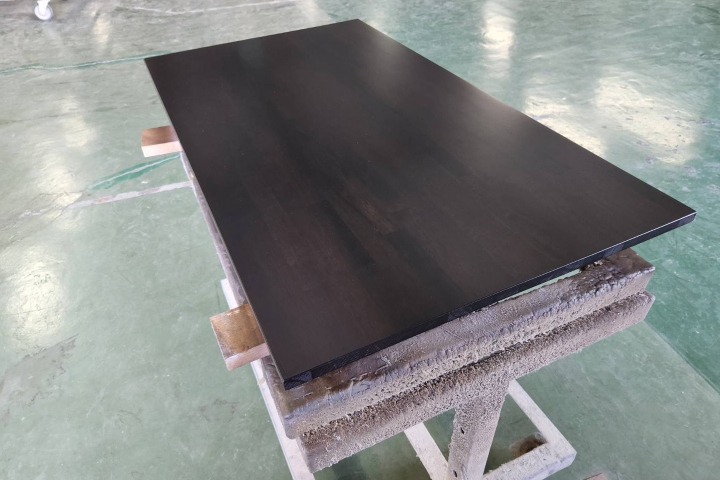

木材加工.comで販売する商品は、当店の運営会社である藤井ハウス産業株式会社の自社工場で製作します。

ここでは工場の製作過程とこだわりを写真とともに詳しくご紹介します。

なお、製作工程はお客様のご注文内容により異なります。

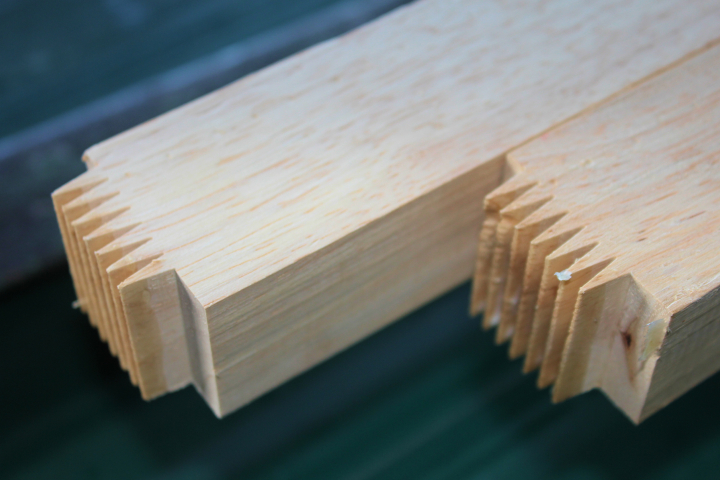

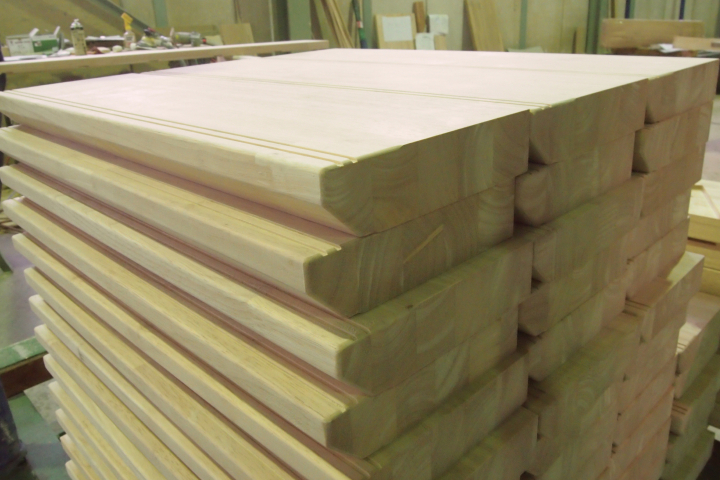

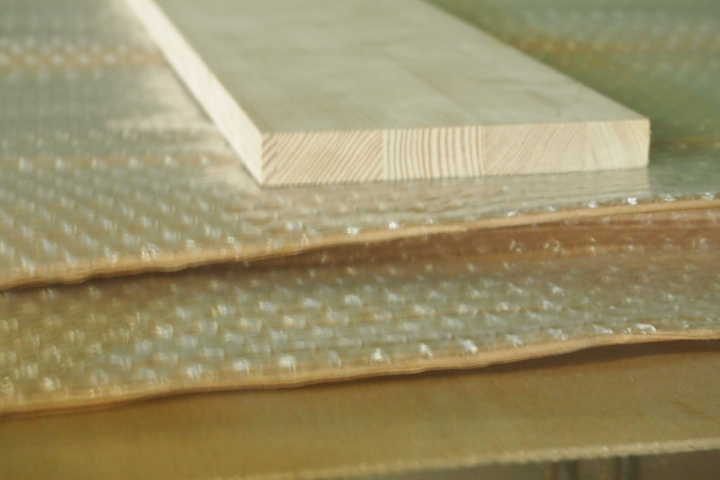

原材料として在庫している集成材フリー板の規格サイズを超えた特殊なサイズや、集成材フリー板での在庫がない樹種をご注文の場合は、小さな無垢の木材から集成材を製作する必要があるため、「Step1:フィンガージョイント加工(縦継ぎ)」から製作を開始します。

在庫している集成材フリー板の規格サイズから製作可能な場合は、「Step5:カット(製材)」の製作工程から開始します。

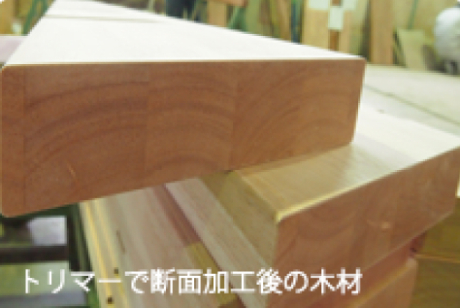

塗装のご注文がない場合は、「Step5:カット(製材)」または「Step6:NC加工」後に「Step7:手加工およびサンダー仕上」を経て、「Step9:梱包」の作業後に出荷します。